行业动态

3D打印技术在微电子与微流体领域迎来新突破,多所高校与科研机构联合发布重磅综述

近日,北京邮电大学、中国电子科技集团公司第54研究所(CETC 54)、中山大学、深圳大学以及电子科技大学的科研人员携手合作,共同撰写了一篇聚焦于3D打印在微电子和微流体应用领域最新进展的综述性论文。该论文题为“3D printing of micro-nano devices and their applications”,已在Springer Nature Link上发表,为相关领域的研究者和从业者带来了极具价值的前沿资讯。

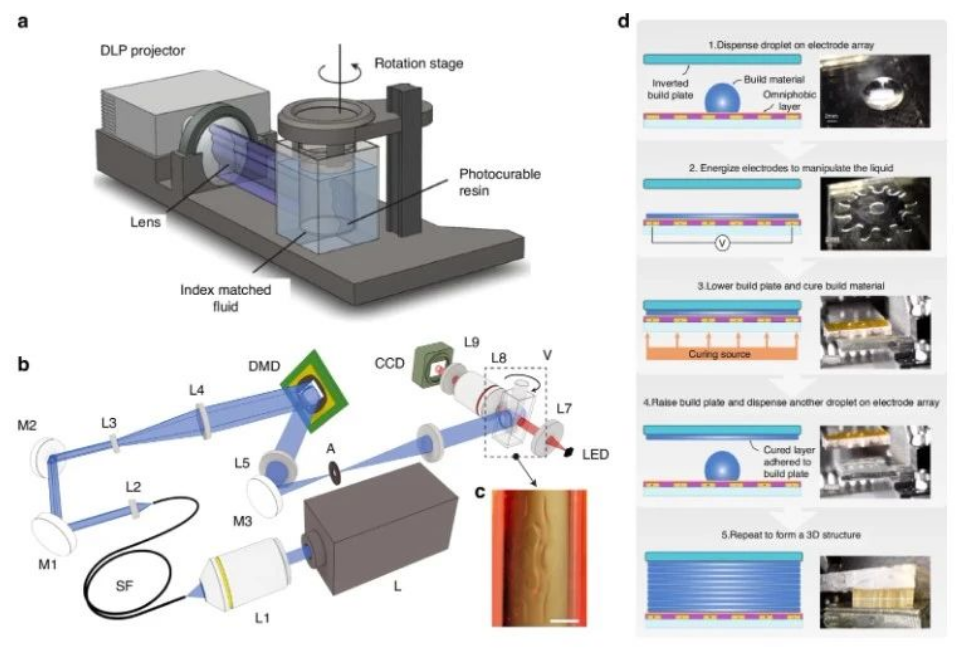

这篇论文深入探讨了增材制造技术如何实现亚微米级精度,从而能够生产出以往只能在传统洁净室环境中制造的高精度微纳设备。双光子聚合(2PP)、电流体动力喷射打印以及计算轴向光刻(CAL)等高分辨率3D打印技术,目前已被成功应用于创建特征尺寸小至100纳米的微纳结构。这些先进技术在生物医学传感器、柔性电子器件以及用于诊断和环境监测的微流体系统等多个领域展现出了极为广阔的应用前景,有望为相关产业带来重大变革。

美国材料与试验协会(ASTM)定义的七种增材制造类别,构成了现代3D打印工作流程的基石,它们分别是粘合剂喷射、定向能量沉积(DED)、材料挤出(MEX)、材料喷射、粉末床熔合(PBF)、片材层压(SHL)和大桶光聚合(VP)。在这些类别中,2PP技术以其最精细的分辨率脱颖而出,能够用于制造光通信元件和MEMS支撑结构的纳米级特征。基于喷墨的材料喷射和直接墨水书写(DIW)技术则可实现导电或生物材料的图案化沉积,包括可拉伸凝胶和离子聚合物。粘合剂喷射技术通过将粘合剂喷涂到粉末状基材上进行操作,特别适用于使用金属或陶瓷且热应力最小的大体积结构。熔融沉积成型作为一种材料挤压技术,因其成本低且与热塑性塑料兼容而持续被广泛应用,尽管其分辨率有限,但在软光刻技术中构建机械支撑或牺牲模具仍然十分实用。

在微电子、MEMS和传感领域,增材制造技术的应用如今已相当广泛。与传统的光刻工艺相比,3D打印技术显著减少了材料浪费,并且无需使用掩模版或蚀刻步骤。例如,柔性多向传感器可以使用定制的FDM平台直接打印在类似皮肤的基底上;微加速度计的悬臂支架也可以通过2PP工艺生产,并通过蒸发涂覆导电材料。这些案例充分展示了增材制造技术在制造具有高几何复杂度的支撑层和功能层方面的强大能力。采用增材制造方法制造的MEMS执行器通常将打印支架与传统的微加工技术相结合。例如,采用2PP打印的螺旋结构可以将液态金属容纳在电热执行器中;FDM打印MEMS开关时,可以将导电PLA和聚乙烯醇结合作为牺牲层。然而,实现开关元件所需的机械精度仍然是实现完全集成应用的一大障碍。

微电子应用依赖于具有特定电气、机械或化学特性的可打印材料的可用性。基于MXene的导电油墨、金属颗粒悬浮液和压电复合材料正在不断优化,以适配DIW、喷墨和光固化平台。研究人员利用硫化镍油墨在氮掺杂的MXene上制备了平面非对称微型超级电容器,这些器件展现出更高的电压窗口(高达1.5 V)和更大的体积电容,能够满足紧凑型电源系统的需求。其他研究则涉及具有离子导电性和高拉伸强度的复合水凝胶,可用于柔性生物传感应用。PEDOT:PSS作为一种常见的导电聚合物,通过冻干法和在光固化基质中的再分散,被配制成高分辨率墨水,可用于创建神经探针和柔性电路的电极阵列。多光子光刻技术也已应用于从有机半导体树脂打印复杂的3D结构。生物电子应用正在推动对能够在潮湿和动态环境中可靠运行的生物相容性墨水的需求。有研究小组将石墨烯纳米片和碳纳米管融入墨水中,进行喷射融合,从而生产出具有高机械耐久性和信号灵敏度的压力传感器。

微流体系统传统上依赖于使用聚二甲基硅氧烷(PDMS)的软光刻技术。如今,增材制造技术提供了替代方案,既可以通过直接打印流体芯片,也可以使用3D打印模具进行间接制造。使用SLA、DLP或喷墨系统进行直接制造,可以快速制作集成储液器和通道的芯片原型。然而,要实现小于100微米的通道需要仔细校准。有研究小组使用定制的DLP打印机演示了小至18微米×20微米的通道。间接制造则依赖于打印牺牲性或可重复使用的模具,然后进行铸造和脱模。通常使用PLA、ABS和树脂基模具,具体取决于您偏好的是水溶性材料还是溶剂可溶性材料。这些技术与PDMS兼容,并减少了对光刻设备的依赖。不过,表面粗糙度和光学透明度仍然是需要解决的问题。FDM打印的模具经常会引入分层伪影,而SLA方法中未固化的树脂可能会渗出毒素或抑制PDMS固化。一些团队通过在打印后抛光表面或对模具进行化学处理来改善脱模特性,以应对这些问题。

3D打印正日益将结构、电气和传感组件集成到单一构建流程中。多材料打印机开始同时生产基板、导电路径和介电层,尽管组件嵌入仍然需要人工干预。可穿戴电子设备、柔性传感器和软体机器人领域的应用不断扩展。打印在弹性背衬上的可拉伸导体正被用于模拟电子皮肤系统的机械感受器和热感受器。 BaTiO₃-PVDF复合材料等压电材料正在被研究用于打印执行器和能量收集器。MEMS制造仍然受到可打印材料机械性能限制的制约。硅凭借优异的刚度和精度,继续在高性能执行器领域占据主导地位。目前,增材制造方法更适合生产MEMS系统内的封装、连接器和牺牲支架。人们正在探索利用多光子和光辅助工艺来生产微电容器和加速度计等有源器件。最近的研究展示了利用2PP制造基于氮空位中心的量子传感器,该传感器能够探测微观环境中的热和波动。随着材料、分辨率和系统集成度的不断提高,3D打印技术将从外围用途转变为微系统设计和生产中的核心角色,为相关领域的发展注入强大动力,开启无限可能。

相关新闻

- 拓竹3D打印机618开门红15天狂卖近亿,3D打印强势破圈! 2025-06-03

- 颠覆性突破!中国科学家攻克TPP打印“单色”瓶颈,电场操控实现微纳级全彩打印 2025-05-30

- KAIST革命性突破:3D打印“智能布料”问世,衣服秒变贴身健康管家! 2025-05-28

- 颠覆传统!中国科学家团队突破TPP技术瓶颈,实现高精度全彩3D打印 2025-05-23

- 体内3D打印技术获突破,加州理工学院团队成果登上《Science》 2025-05-21

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:Bambu lab陕西拓竹3D打印机

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11