行业动态

曼彻斯特大学突破性技术实现高密度连续碳纤维3D打印,助力复合材料性能飞跃

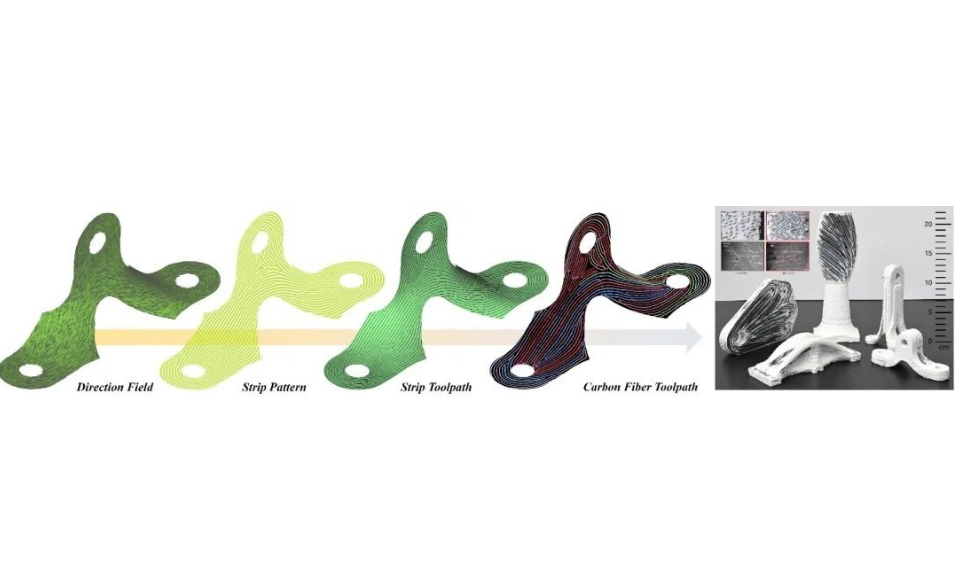

随着航空航天、汽车及轨道交通等领域对轻量化、高强度结构材料需求的激增,连续碳纤维增强热塑性复合材料(CFRTP)的3D打印技术正成为复合材料制造领域的焦点。然而,如何实现纤维路径的连续性、方向对齐与高密度沉积,始终是制约该技术工程化应用的核心瓶颈。近日,曼彻斯特大学机械与航空航天工程学院DML团队提出了一种革新性的路径规划方法,成功攻克这一难题,为高性能复合材料的制造开辟了新路径。 高密度连续碳纤维的3D打印路径生成管线

高密度连续碳纤维的3D打印路径生成管线

技术突破:消除歧义,实现“连续+高密度”纤维增强

传统3D打印中,碳纤维路径规划常面临三大挑战:方向不一致性、纤维覆盖率低及应力湍流区处理困难。例如,应力场中主应力方向的歧义性会导致路径折返或中断,而关键区域的纤维对齐往往以牺牲整体密度为代价。曼彻斯特大学团队通过以下创新技术系统性解决了这些问题:

2-RoSy方向场表示:引入二旋转对称(2-Rotational Symmetry)表达方法,消除方向歧义,确保路径方向与主应力场高度一致,避免路径中断。

周期性标量场生成:构造等间距等值线的周期性标量场,导出均匀分布的纤维沉积路径,使纤维覆盖率从传统方法的26.0%提升至87.5%。

复杂结构兼容性:通过孔区域卷绕与高度一致性约束,实现多孔结构(如叶片、支架)的连续路径生成,显著提升应力集中区域的力学性能。

实验验证:力学性能提升显著,失效模式优化

研究团队通过6轴工业机械臂+2轴平台的机器人系统,结合专用连续纤维打印喷头,完成了T-bracket、X-bracket、Blade叶片等多种典型构件的打印测试。实验结果显示:

路径对齐精度:纤维路径与主应力方向的平均误差小于1.2°,确保纤维方向与应力流高度匹配。

力学性能提升:抗拉强度提升84.6%,刚度提高54.4%,三点弯曲破坏载荷提升140.8%。

失效模式改善:扫描电镜观察表明,高密度路径有效抑制层间脱粘与纤维拔出,显著提升材料整体韧性。

工业应用前景:推动结构轻量化与高强度工程

该技术不仅在实验室环境中表现出色,更展现出广阔的工业应用潜力。通过在三维空间中实现纤维与主应力的精准对齐,并结合高密度沉积策略,该方法为航空航天、汽车制造及轨道交通等领域的轻量化设计提供了关键支持。例如,在飞机机翼、汽车底盘等关键部件的制造中,高强度、低密度的碳纤维复合材料可显著降低能耗,同时提升结构安全性。

未来展望:智能化与硬件优化驱动技术升级

尽管当前设备(如喷头结构)仍限制了纤维体积分数的进一步提升,但研究团队指出,未来结合实时传感反馈与优化硬件设计,有望实现更加智能化、高性能的碳纤维3D打印制造。例如,通过动态调整打印参数以适应复杂几何形状,或开发新型喷头以缩短最小可打印路径长度,将进一步推动该技术的工程化落地。

结语

曼彻斯特大学DML团队的这一突破性研究,为连续碳纤维复合材料的制造提供了一个实用、高效的解决方案。通过系统性提升纤维路径的连续性、方向对齐度与沉积密度,该方法不仅大幅提升了材料的力学性能,更为高性能复合材料的工业化应用奠定了坚实基础。随着技术的不断优化,碳纤维3D打印有望在更多领域掀起一场“轻量化革命”。

相关新闻

- 拓竹3D打印机618开门红15天狂卖近亿,3D打印强势破圈! 2025-06-03

- 颠覆性突破!中国科学家攻克TPP打印“单色”瓶颈,电场操控实现微纳级全彩打印 2025-05-30

- KAIST革命性突破:3D打印“智能布料”问世,衣服秒变贴身健康管家! 2025-05-28

- 3D打印技术在微电子与微流体领域迎来新突破,多所高校与科研机构联合发布重磅综述 2025-05-26

- 颠覆传统!中国科学家团队突破TPP技术瓶颈,实现高精度全彩3D打印 2025-05-23

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:Bambu lab陕西拓竹3D打印机

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11