行业动态

中科院金属所突破3D打印高强度铝合金技术壁垒:抗拉强度865MPa创行业新高

近日,中国科学院金属研究所研究团队在增材制造领域取得重大突破,成功通过激光粉末床熔融(LPBF)技术开发出新型Al-Fe-V-Si-Sc合金,攻克了高强度铝合金3D打印易开裂、致密度低的技术难题,为航空航天与汽车工业轻量化发展注入新动能。

突破性成果:近全致密无裂纹铝合金问世

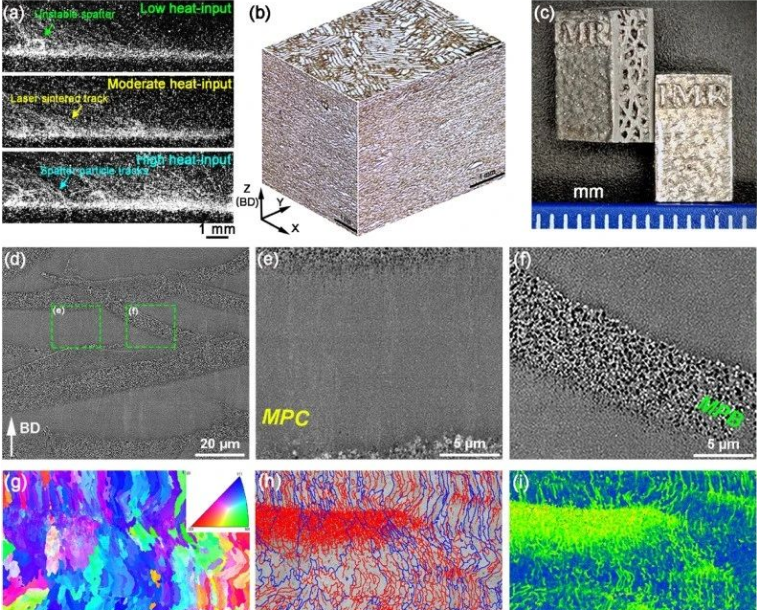

研究团队采用预合金化Al-8.5Fe-1.3V-1.7Si-0.3Sc粉末,通过优化LPBF工艺参数,实现了99.9%的超高致密度样品制备。显微检测显示,材料内部无裂纹、未熔合等缺陷,并形成独特的"分级异质结构":熔池中心呈现非晶/晶体复合结构,边界分布纳米级析出相,双效强化机制显著提升材料性能。

力学性能全面领先:高温表现惊艳

经325℃×2h时效处理后,合金展现出室温抗拉强度865MPa、屈服强度649MPa的惊人数据,远超现有LPBF铝合金水平。更值得关注的是其高温稳定性:

300℃抗拉强度463MPa

400℃抗拉强度225MPa

对比同类3D打印耐热铝合金,该材料在20-400℃区间内均保持显著强度优势,突破传统铝合金高温性能瓶颈。

五大强化机制协同作用

研究揭示,材料的超高性能源于LPBF工艺特有的超高冷却速率(约10⁵–10⁷K/s)引发的多尺度强化效应:

Orowan强化(纳米析出相)

过饱和固溶体强化

高密度原子团簇

位错网络强化

异质结构诱导的HDI硬化

这种复合强化机制不仅提升强度,还通过抑制裂纹萌生扩展增强材料韧性。

应用潜力与未来方向

团队已成功制备复杂晶格结构部件,验证了该合金优异的成形能力。目前材料断裂延伸率仍待提升,后续研究将聚焦塑性优化,推动其在航空发动机热端部件、新能源汽车轻量化构件等领域的产业化应用。

技术意义:

此项突破标志着我国在金属增材制造材料开发领域取得重要进展,为高性能铝合金的定制化生产开辟新路径,或将重塑航空航天、轨道交通等高端装备制造格局。

相关新闻

- 拓竹3D打印机618开门红15天狂卖近亿,3D打印强势破圈! 2025-06-03

- 颠覆性突破!中国科学家攻克TPP打印“单色”瓶颈,电场操控实现微纳级全彩打印 2025-05-30

- KAIST革命性突破:3D打印“智能布料”问世,衣服秒变贴身健康管家! 2025-05-28

- 3D打印技术在微电子与微流体领域迎来新突破,多所高校与科研机构联合发布重磅综述 2025-05-26

- 颠覆传统!中国科学家团队突破TPP技术瓶颈,实现高精度全彩3D打印 2025-05-23

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:Bambu lab陕西拓竹3D打印机

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11