行业动态

7小时颠覆传统!国产8激光金属3D打印机如何改写鞋模制造规则?

在鞋业这个万亿级市场中,一双爆款运动鞋的诞生背后,往往藏着一场鲜为人知的"模具暗战"。传统鞋模制造需要经历木模雕刻、硅胶翻模、石膏烧结等13道工序,耗时长达5-7天,每套模具成本动辄数千元。而随着金属3D打印技术的突破,这场持续百年的制造革命正迎来终局之战——美光速造最新发布的FF-M420金属3D打印机,仅用7小时就能打印出一套精密鞋模,将行业效率基准提升至全新维度。

一、速度革命:8激光并行作业打破物理极限

在晋江某龙头鞋企的车间里,工程师小王盯着屏幕上的倒计时:7小时03分。当警报声响起,他打开设备舱门,一套带有0.05mm微孔纹理的EVA鞋模完整呈现。这个过去需要3天才能完成的工序,如今只需要一顿饭的时间。

FF-M420的秘密在于其搭载的8激光系统,配合独创的LFPT动态跟随技术。不同于传统设备"铺粉-打印-冷却"的串行流程,这套系统实现了激光烧结与粉末铺设的量子纠缠般同步作业。数据显示:单层作业时间缩短12秒,千层累积节省3.3小时,整体效率较四激光设备提升300%。

更惊人的是设备搭载的FastFab智能调度系统。这套算法能实时分析8束激光的作业路径,像交响乐指挥般精准协调每个振镜的动作。在打印复杂纹理时,系统会自动将高精度区域分配给特定激光头,确保0.8mm壁厚结构与0.3mm镂空纹路同步成型。

二、智能进化:让金属"生长"的魔法

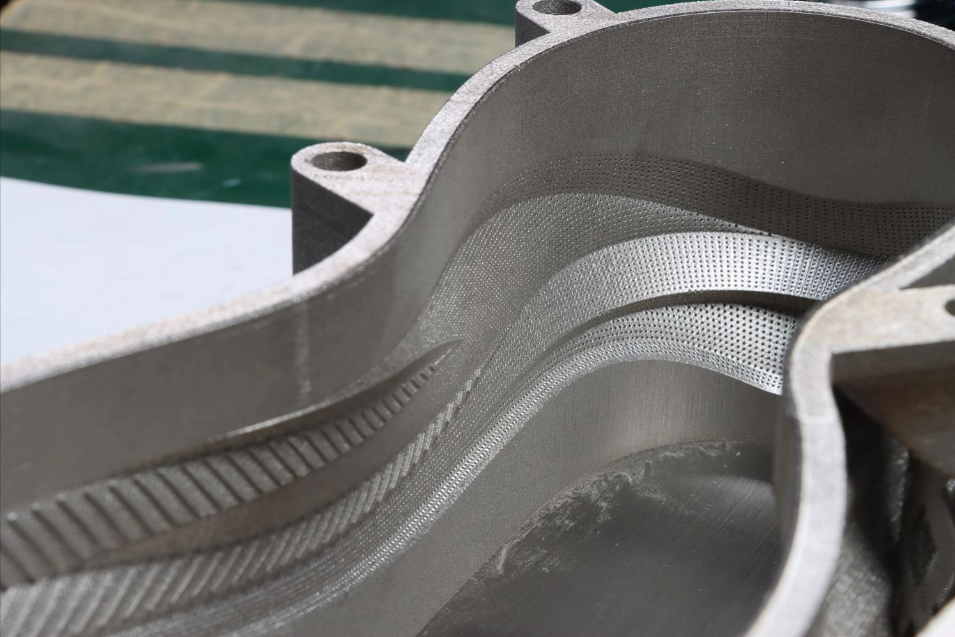

在泉州鞋模博览会的展台上,一套打印完成的爆米花鞋模正在接受专业检测。经三次元测量仪验证,其咬花精度达到±0.02mm,表面粗糙度Ra0.8μm,完全达到精密铸造水准。这归功于FF-M420的"零触感动态无缝拼接"技术。

该技术通过智能路径算法,在层间生成正弦过渡曲线,消除传统3D打印的阶梯效应。更关键的是重叠区域的二次熔融处理——当激光束扫描到接缝区域时,会以特定频率进行能量补偿,使金属粉末实现分子级的重熔结合。经测试,接缝处抗拉强度提升27%,达到520MPa。

在打印运动鞋特有的蜂窝缓震结构时,设备搭载的微焦点激光器展现出独特优势。直径30μm的光斑配合1000mm/s的扫描速度,可在0.05mm孔径中精准成型仿生结构。这种精度足够复刻阿迪达斯4D打印鞋底的复杂晶格,却将单件成本降低60%。

三、制造觉醒:30000小时寿命背后的产业密码

站在晋江某工业园的顶楼俯瞰,20台FF-M420正在昼夜运转。每台设备月均产能达到150套模具,年产值超过600万元。支撑这种工业级稳定性的,是美光速造沉淀8年的制造哲学。

设备采用的塑烧板型滤芯堪称"工业肺叶":三级过滤系统能捕捉99.97%的0.3μm金属微粒,配合纳米碳管抗静电涂层,将滤芯寿命延长至30000小时。按每天20小时作业计算,相当于4年免维护——这对需要连续生产的模具车间至关重要。

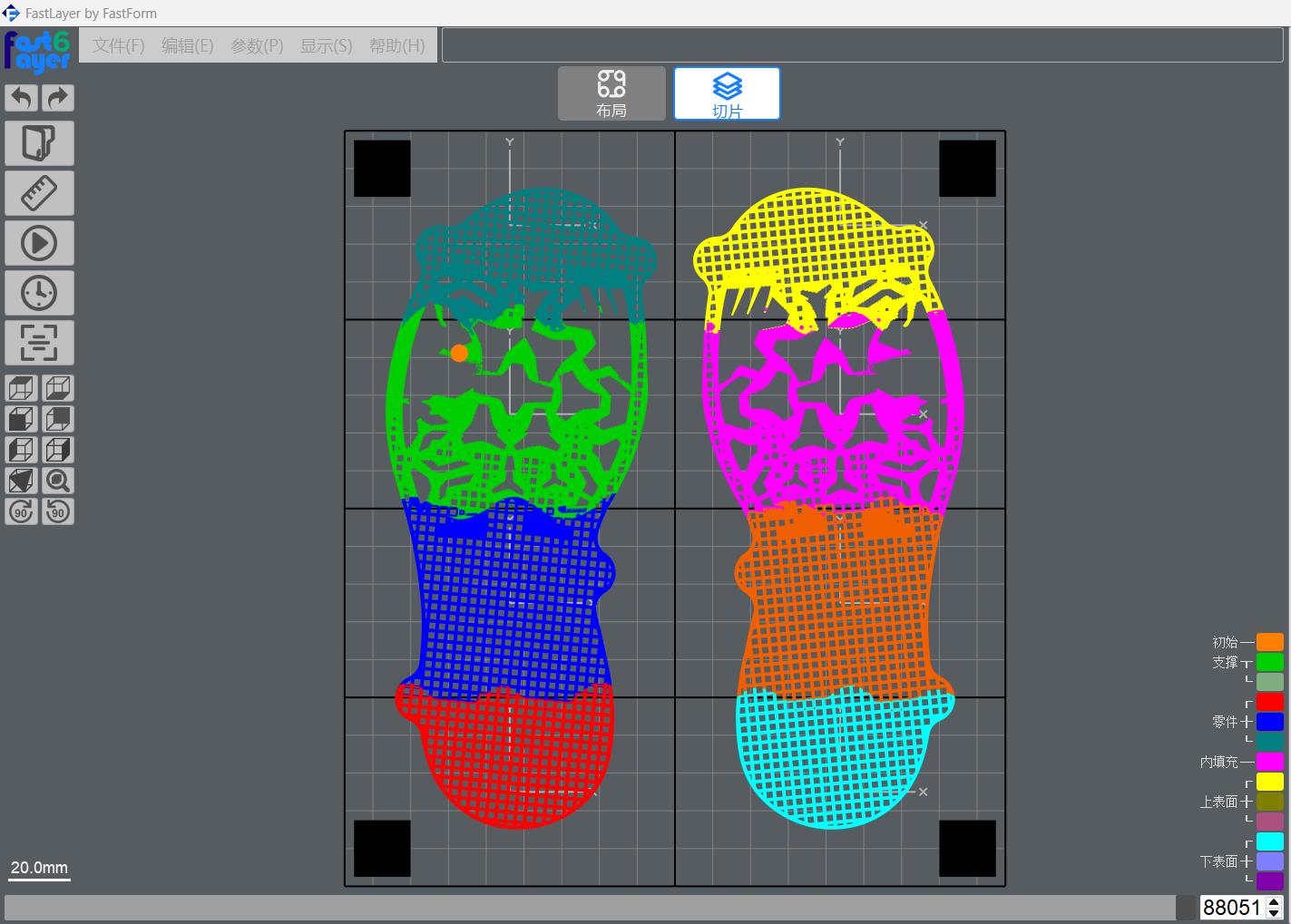

在软件生态构建上,FastLye切片系统将工程师从繁琐的参数调试中解放。系统内置的2000+鞋模工艺包,能自动识别STL文件特征并匹配最佳参数。某客户实测显示:新手操作员经过2小时培训,即可独立完成从建模到成品的全流程操作。

结语:柔性智造的下一个爆发点

当FF-M420以7小时刷新鞋模制造速度时,我们看到的不仅是设备参数的跃升,更是整个制造范式的颠覆。从传统工艺的"减法制造"到3D打印的"智能生长",鞋模行业正经历着从"制造"到"智造"的基因突变。

据Global Market Insights预测,2027年全球鞋模3D打印市场规模将突破23亿美元。在这场产业升级的马拉松中,像美光速造这样兼具硬件创新与工艺沉淀的企业,正在为"中国智造"写下新的注脚。当8束激光在密闭舱室内起舞,照亮的不只是金属粉末,更是一个柔性制造的新纪元。

相关新闻

- 拓竹3D打印机618开门红15天狂卖近亿,3D打印强势破圈! 2025-06-03

- 颠覆性突破!中国科学家攻克TPP打印“单色”瓶颈,电场操控实现微纳级全彩打印 2025-05-30

- KAIST革命性突破:3D打印“智能布料”问世,衣服秒变贴身健康管家! 2025-05-28

- 3D打印技术在微电子与微流体领域迎来新突破,多所高校与科研机构联合发布重磅综述 2025-05-26

- 颠覆传统!中国科学家团队突破TPP技术瓶颈,实现高精度全彩3D打印 2025-05-23

导航栏目

联系我们

联系人:萧女士

手 机:13572477083

邮 箱:277603825@qq.com

公 司:Bambu lab陕西拓竹3D打印机

地 址:陕西省西安市莲湖区大庆路53号蔚蓝国际E座5层B05-11